製造業DXのリアルと人材育成への想い

濱﨑利彦氏が語る未来

広島工業大学名誉教授であり、東洋電装グループのDX推進部(FRICS Fab)顧問として活動するため社内では「濱崎先生」と親しまれている濱﨑利彦氏。

今回は、これまでの歩みと新たに始動した「人材開発・リスキリング講座」についてお話を伺いました。

- Interviewee

-

濱﨑 利彦

博士(工学)

広島工業大学 名誉教授

メイドイン広島IoT協議会 顧問

IEEE・電子情報通信学会 シニア会員

プロフィール

1984年 広島大学大学院工学研究科材料工学専攻・博士課程終了後、東芝総合研究所 VLSI 研究所を経て、 1991年~2001年Burr Brown(アリゾナ,ツーソン)及び2001年~2010年 Texas Instruments(テキサス,ダラス)の オーディオ・イメージング事業部において、デザイン・マネージャー、テクノロジーセンター長を歴任。2004年にはTIフェローに就任。

2010年~2024年 鶴学園 広島工業大学情報学部教授、IoT技術研究センター長(2018年設置)として グローバルな視点から「ものづくり」を担うエンジニアの教育と指導に取り組む。

2024年~ 株式会社TD Holdigns DX推進部 上級顧問に就任。

- あわせてご覧ください

- ▷ FRICS Fabサービス紹介サイト

幼少期から博士課程へ ──「好き」を原動力に進んだ道 ──

- ━ まずは、ご出身から伺いたいです

- 広島の呉市出身です。

普通科高校から広島大学の電子工学科に進学しました。

- ━ 工学部志望だったのですか?

- 実は最初、美術大学を目指していたんです。

ただ、父がマツダに勤めていたことや、自分自身も電子工作が好きだったこともあり、最終的に工学の道を選びました。

- ━ 大学では苦労されたことも?

- ありました。普通科高校から進学したので、高専や工業高校出身の学生とのレベル差に悩み、コンプレックスで入学後1年半は登校できずにいました。

- ━ それをどう乗り越えたのでしょう?

- さすがに「勉強しなければ」と思い直し、復学したんですが、かなり大変でした。

数学も忘れていましたし。笑

ただ、ある先生の講義が非常に面白くて、その先生に「うちのゼミに来ないか」と誘われたんです。

それが転機でしたね。

- ━ 先生との出会いが進路を決めたんですね。

- そうです。

その先生はドイツの研究所での経験があり、「文化的素養も重要だ」という信念をお持ちの方でした。

私が大学に入ってからも公募展に絵を出していたことも知っていて、声をかけてくれたんです。

大学院時代:自作の装置と

- ━ ステキなご縁があったんですね

- そうですね。たしかに物理学者は音楽家だったりする人も多いんですよね。

そういう考えの先生だったので、気もあったんだと思います。講座も机上の理論だけでなく実験をやりまくるというもので、実験装置を自分でどんどん開発していたら「博士課程に進まないか」と勧められました。

- ━ コンプレックスだったところから博士課程まで・・・

- コンプレックスがあったから、必死だった部分もあると思います。

当時は就職氷河期でしたし、留年もしていたので「面白い会社には入れない」と思い、大学院へ進みました。

- ━ コンプレックスは消えましたか?

- 大学院修了時には解消されていましたね。

母方の親戚に大工が多かったせいか、装置の設計や工具の扱いにも自然と馴染めたんですが、そういった話をすると「ふつう学生がそんなの設計しないでしょ!買うでしょ!」と驚かれます。

現場が教えてくれた

「研究だけではダメ」という気づき

- ━ 就職後はどのようなあゆみだったのでしょうか?

- 東芝総合研究所に入って携わったのが電機メーカーが何社も参加する国家プロジェクトでした。

半導体の生産装置を開発するプロジェクトで、あるプロセスの過程をつくる研究開発を行っていました。

- ━ 最先端の現場ですね

- ええ、実験装置のような精度の装置を量産化するのが目的でしたが、その過程を目の当たりにして研究だけでは限界があると痛感しました。

- ━ 限界とは?

- 実験室でよくても、何百という工程のある生産ラインでは安定しない装置だと使えないんです。

最初から生産現場を見据えた設計、つまり「生産優先」の視点が必要なんです。

- ━ その視点にはすぐに気づけたんでしょうか?

- それは大学・大学院時代に実験で「安定させる実験でさえ難しいのにメーカーの人たちはどうやってこれを生産設備にしているんだろう」と感じていた疑問が現場でつながった瞬間でした。

- ━ 現場と研究の違いを強く感じたんですね

- 当時はバブルで研究費も潤沢でしたが、結局は設計とは生産技術であり、半導体は世界最高性能を出して当たり前の世界だけどそれが商品として売れないと全く意味がない。

いくら一度すごい性能が出せたとしても、安定的にその性能を出すには生産技術を理解していないと歩留まり(生産量に対して実際に得られた製品生産数比率)が高められない。

製品として成立しないんです。これが、現在のDX推進の根幹にもつながっています。

データと現場のギャップ ── DX推進のリアル ──

- ━ 製造業DXについて教えてください。

- 生産現場というのは全く同じなんてことはなくて、それぞれに応じたDXの進め方があって、東洋電装グループのDX推進部であるFRICS Fabはその考え方を大事にしています。

- ━ 具体的には?

- 「ものづくり」は多くの人が関わる複雑な工程の集まりです。

すべてのプロセスを数値化し、そのデータを基に分析をしていくわけです。

でもなぜか新しいことが出てきたら「シミュレーションすればいいでしょ」と当時先端の研究者は言うんです。そのためにはモデルが必要なのに。

- ━ モデルなしでは始まらない?

- そうです。「AI使えばできるでしょ」「シミュレーター使えばできるでしょ」と言われますが、その前に構造やプロセスを整理しないとシミュレーションのしようがない。

どんなに複雑でも「これがあったからこうなりました」という因果関係が必ずあって、それを整理しないと経験則といった人間の感覚技になってしまうんです。

- ━ それが属人化になってしまう

- 良い悪いではなく、そういうものですね。

「全体像を可視化して因果関係を探る」というと簡単なようですが、たくさん実験を繰り返して数値にして、関係性のあるパラメータ(変数)を見比べることで、ようやく統計的に洗い出されて原因が判明するんです。

- ━ データ化が遅れている背景は?

- これは体験談ですが「歩留まりをあげたいが原因がつかめない。」と調査依頼が来たことがありました。

説明するには「”なぜ”そうなったか」を再現するために、模擬実験を何度もして分析しました。

でも現場では「それ、実験結果でしょ?」と突き返されて・・・

現場と研究所の認識が平行線になってしまうんです。

- ━ DXが進まないのはそういったことも原因ですか?

- 私も基本的に現場主義なので、現場の気持ちも分かるんですよ。

結局「話せばわかる」これに尽きるんですが、現場と研究所の橋渡し役が必要なんです。

現場の課長クラスが装置の仕組みを理解してくれると、大きく変わります。

- ━ 現場をリードしてくれる人がいると製造業DXは進みやすくなる?

- そうですね。何かを進めるのにはそういう人材が必要だと思います。

DX推進のカギは“人”

── リーダーを育てる講座の中身とは ──

- ━ FRICS Fabではどのような支援を?

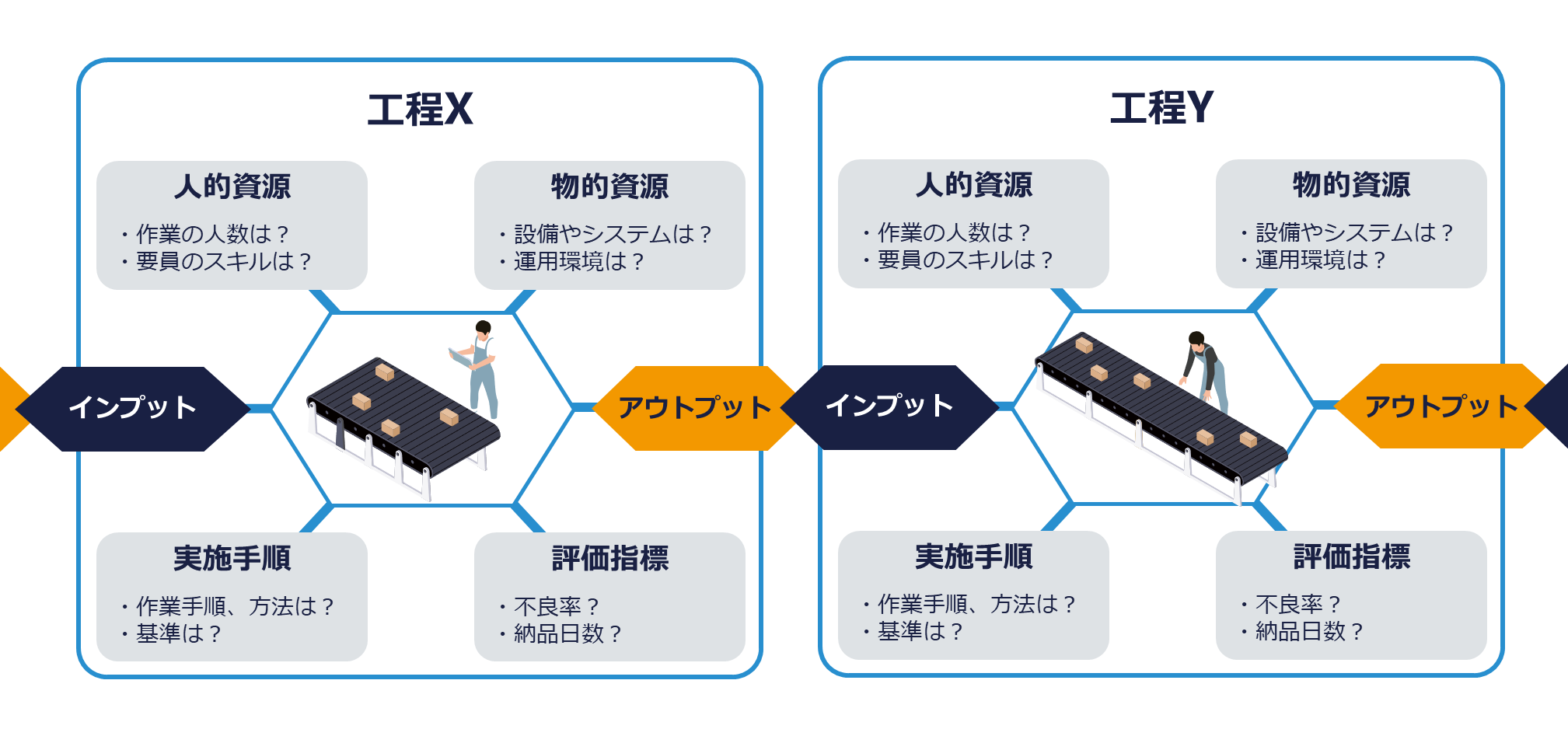

- まず、工程をタートルチャートで整理することを徹底しています。

お客様の生産工程を原材料の入荷から出荷までの仕組を一つ一つ整理してモデルにすると「こうすればこうなるよね」ということが論理的に数値で見ることができ、ようやくDX推進の伴走ができるようになります。

- ━ 進める人材をFRICS Fabのメンバーが務めるということですね

- FRICS Fabメンバーが現場で分析・支援を行う中で、製造工程の「なぜ」に向き合うことで大きな成果を上げてきました。

そもそも私が東洋電装グループと大きく関わるきっかけとなったのが桑原社長との出会いから工場の作業を実際に見て、という流れだったわけですが、製造工程に疑問点があって「工程分析しませんか?」というところから始まったんです。

- ━ タートルチャートで工程の連続性も見えると

- はい。「タートルチャートというものがありましてね。」と話しました。

分析していくと工程に連続性がない点が出てきて、その部分は時間的・作業的ロスになります。それはそのままコストですから。

会社としては当たり前なんですが利益率ってとても重要なわけです。売上と同時に利益率が何パーセントという目標数値が必ずあるはずです。

タートルチャートを用いて、工程(プロセス)を整理して可視化していく作業

FRICS Fabの初期メンバーにはそういった意識と工程分析の知識を入れてもらって、東洋電装社内のDX推進を主導してもらいました。

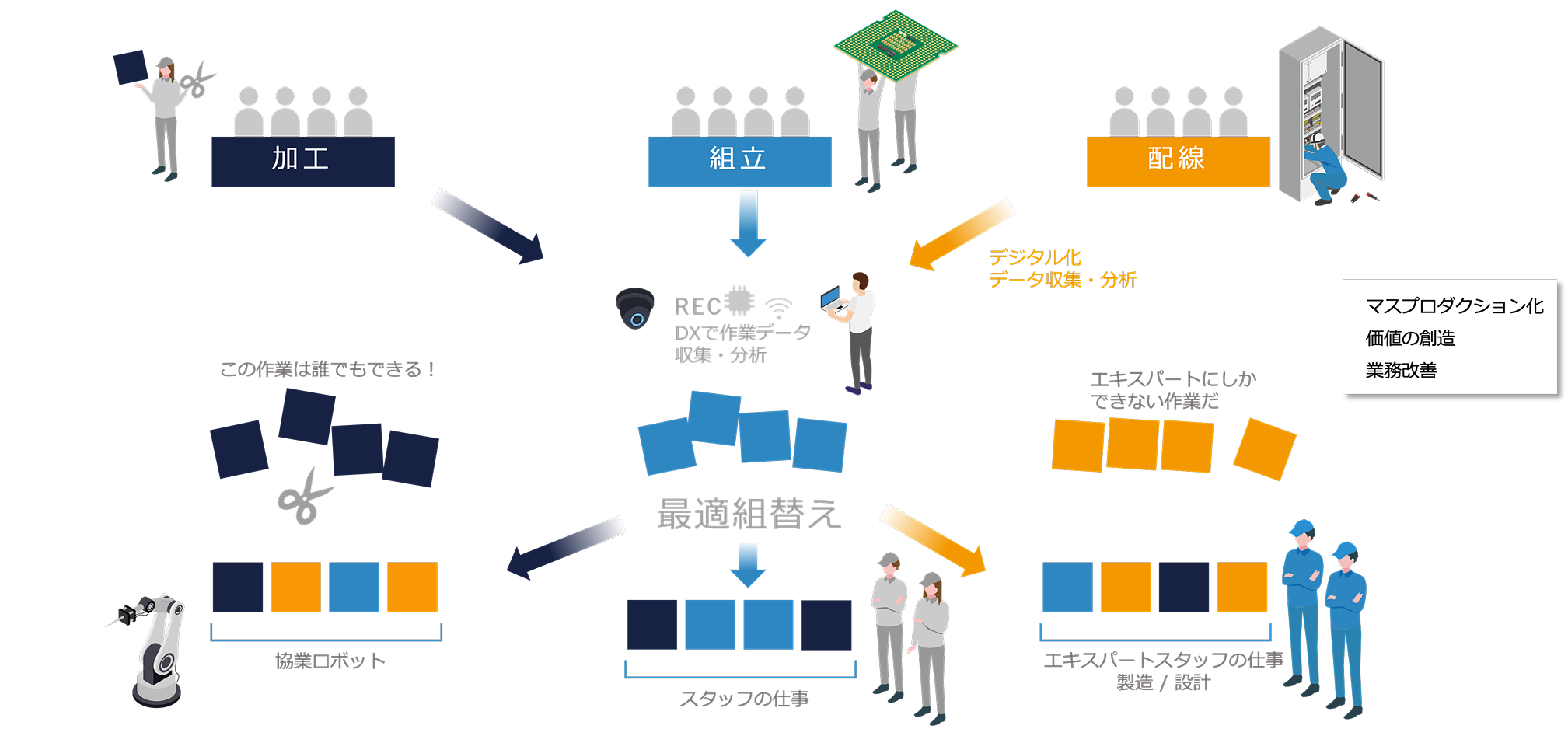

- ━ 東洋電装では量産もカスタマイズ製品もありますが

- まさに「マスカスタマイゼーション」です。

標準化できる部分はシステムで、それ以外は人が対応する。その価値を見直さないと人材が離れてしまいます。

- マスカスタマイゼーションとは

- 大量生産でありながら、個々の顧客に合わせた製品を販売すること

マスプロダクション(量産)とカスタマイゼーション(一品生産)のメリットを両立できるビジネスモデル

- ━ では、今回始動した講座について教えてください

- 「外部任せには限界がある」「自社でDXを進めたいが何から始めて良いか分からない」という声も直接耳にします。先ほども言ったように、生産現場それぞれに合ったDXの進め方があります。それをリードできる進行役を育てる講座を作りました。

- あわせてご覧ください

- ▷ 製造業DXの内製化を実現する人材開発・リスキリング講座

- ━ 内容はどういったものですか

- これまでFRICS Fabメンバーがお客様と向き合ってきた中で、一番必要になる要素4つに厳選した4回の講義で構成されています。

1回目は「タートルチャートによる分析」

東洋電装での例もそうですが、「まずタートルチャートに落とし込んで生産工程の現状を理解しましょう」という回です。

2回目の「データドリブン思考」、3回目の「ローコード業務アプリ」で、それぞれデータ分析・活用手法とアプリ開発を実践してもらいます。

4回目は「リーダーシップとプロジェクトプランニング」となっています。

- ━ リーダーシップも含まれているのが興味深いです

- DXには、仮説を構築し検証する高速なサイクルが欠かせません。

DXを内製化するには、やはり技術だけでなく推進力を持つ人材が必要になるんです。

プロジェクトマネジメントの基礎が理解できないとリードしづらいので、DXについて学ぶだけでなくリーダーシップ論も重要な要素となるんです。

- ━ 「リスキリング」と掲げている理由は?

- すでにデジタル化していたりDX推進している企業も、一度立ち止まって全体を見渡すと新たな気づきが得られるものです。

部分的にしかDXが進んでいなかったり、実はほんの一部分しか見えていなかったりするんです。そういったことに気付いて体感することが大切であって、続けないといけないことなんです。

人材投資は持続性(サステナビリティ)にもつながると考えています。

- ━ 最後に、読者へのメッセージをお願いします

- DXには少なからず抵抗勢力もいます。「今やっていることを変えたくない」と。

でも「今を変える」ではなく「より良くする」ことだと伝えたいです。

「なぜDXをするのか?」と問われたら何と答えますか?私は「みんながハッピーに働けるようにするため」と答えます。

そうした企業こそが、これからの時代を生き抜いていくのだと思います。

- DX推進や、学び直しを検討している方は、ぜひ人材開発・リスキリング講座をご覧ください。

- ▷ お問い合わせはこちら